Дробление твёрдых пород, таких как гранит и базальт, требует точного понимания их физических и механических свойств.

Эти свойства означают, что, хотя гранит можно эффективно дробить с помощью стандартных компрессионных дробилок (щёковых и конусных), из-за содержания кварца он, как правило, вызывает умеренный износ футеровки.

Более высокая плотность и прочность на сжатие базальта затрудняют его дробление. В связи с этим заводы, перерабатывающие базальт, как правило, несут более высокие затраты на компенсацию износа и требуют использования прочных износостойких материалов, таких как марганцевая сталь или карбид вольфрама.

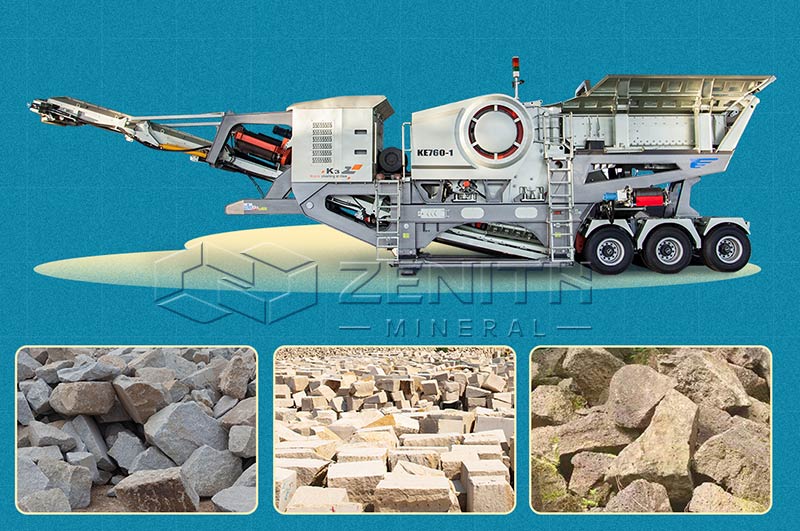

На карьерах обычно применяется поэтапный подход к измельчению крупных камней до товарных размеров. Ниже представлены основные типы дробилок и их функции.

Щековая дробилка: прочная, универсальная, подходит для крупных блоков; производит относительно однородный продукт благодаря простой конструкции подвижной щеки.

Гирационная дробилка: высокая производительность и непрерывное дробление; Идеально подходит для очень крупного исходного сырья и высокопроизводительных применений.

Конусная дробилка: Оснащена дробящей головкой с конусом и вогнутой чашей, что позволяет получать твердые частицы правильной формы и регулируемые размеры продукта.

Ударная дробилка (для некоторых применений базальта): Измельчает материал ударным способом; подходит для измельчения более мягких пород и получения более мелкого материала; Скорость износа зависит от твёрдости породы.

VSI / Пескогенератор: производит кубовидные частицы и мелкий песок; используется, когда требуется высококачественный продукт правильной формы для асфальтобетона или бетона.

Другие варианты третичного дробления включают мелкоконусные дробилки или ударные дробилки, оптимизированные для мелкого материала.

Современный дробильный завод по переработке твёрдых пород обычно имеет трёхступенчатую конфигурацию со встроенными системами просеивания и транспортировки. Конструкция обеспечивает оптимальное распределение размера частиц, минимальную рециркуляцию и эффективное использование энергии.

Материал доставляется из забоя карьера самосвалами или погрузчиками в колосниковый или вибрационный питатель.

Питатель удаляет мелкие частицы и регулирует скорость подачи в первичную дробилку.

Измельчает валунный материал (до 1000 мм) до 150–250 мм.

Продукт транспортируется ленточным конвейером в отвал или непосредственно во вторичную дробилку.

Негабаритный материал рециркулируется; Продукция нужного размера транспортируется на склады или силосы.

Подача → Щековая дробилка → Конусная дробилка → Вертикальный сифон → Грохот → Штабелирование

Подача → Гирационная дробилка → Конусная дробилка (мощная) → Вертикальный сифон (самоизмельчение) → Грохот → Штабелирование

Материал: Крупнозернистый биотитовый гранит

Производительность: 400 Тонн/ч

Материал: плотный оливиновый базальт, прочность на сжатие ~280 МПа

Производительность: 600 тонн/ч

Материал: Чередующиеся слои гранита и базальта

Производительность: 500 тонн в час

Оставьте заявку, мы свяжемся с вами по электронной почте в ближайшее время.